Cementy na prípravu mált a betónov

Cementy patria medzi spojivá, teda látky, ktoré môžeme upraviť do tekutej alebo kašovitej podoby a ktoré z nej potom relatívne ľahko prechádzajú do pevnej formy. V dôsledku tohto procesu sú schopné spojiť nesúdržné zrná (piesok, štrk) alebo jednotlivé kusy látok (murovacích materiálov) do súdržného celku.

Galéria

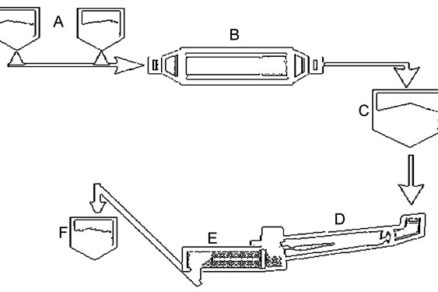

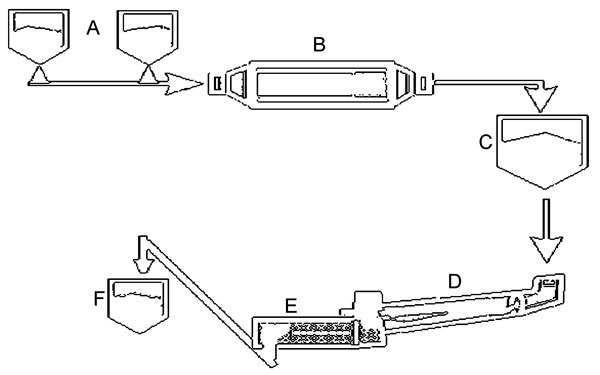

Keďže cementy sú schopné (po počiatočnom stuhnutí na vzduchu) dosiahnuť trvalú a technicky dostatočnú pevnosť aj vo vode, zaraďujeme ich do skupiny tzv. hydraulických spojív. Vznik vo vode nerozpustných trvalých štruktúr podmieňuje prítomnosť hydraulických oxidov, najmä oxidu kremičitého (SiO2) a hlinitého (Al2O3). Podľa toho, ktoré oxidy prevládajú, delíme cementy na kremičitanové a hlinitanové. Hlinitanové cementy majú niektoré špecifické vlastnosti (rýchle tuhnutie, odolnosť voči agresívnym chemickým látkam, žiaruvzdornosť do 1 750 °C, na druhej strane však zvýšené riziko vytvárania nestabilných štruktúr a nemožnosť použitia na betónovanie nosných konštrukcií), pre ktoré sa používajú najmä v špeciálnych prípadoch. V stavebnej praxi je oveľa rozšírenejší kremičitanový cement, a tak slovo „kremičitanový“ v názve zväčša vynechávame.Obr.: Linka na výrobu cementového slinku: A – surovinové silá, B – homogenizačný mlyn, C – zásobník na surovinovú zmes, D – rotačná pec, E – chladič slinku, F – slinkové silo

| Portlandský cement Za začiatok moderného cementárstva sa pokladá rok 1824, kedy si Angličan John Aspdin nechal patentovať prvú pec na výrobu cementu. Aspdin údajne vnímal cement predovšetkým ako spojivo na výrobu umelých kamenných prvkov, ktoré mali nahradiť kvalitný stavebný kameň z Portlandu. Tým sa vysvetľuje názov portlandský cement, ktorý sa používa doteraz a vyjadruje, že ide o jednozložkový cement bez ďalších prímesí. |

Kremičitanový (silikátový) cement

Vyrába sa z ílových vápencov (vápencových slieňov), v ktorých sa nachádza väčší obsah hydraulických oxidov, alebo z čistého vápenca doplneného minerálnou surovinou, ktorá obohacuje surovinovú zmes o hydraulické oxidy. Silikátový cement má výraznú hydraulicitu. Po zmiešaní s vodou vytvára kašu, ktorá tuhne a tvrdne aj pod vodou, kde si po zatvrdnutí zachováva pevnosť a objemovú stálosť.

Výroba cementu

V súčasnosti výroba cementu prebieha v priebežne pracujúcich rotačných peciach procesom tzv. slinovania (spekania). Pri teplotách 1 300 až 1 400 °C sa rozžeravená prášková surovinová zmes postupne speká, čím vzniká slinok v podobe niekoľkocentimetrových tvrdých granúl. Do rozdrveného a čiastočne vychladnutého slinku sa pridáva 2 až 6 % sadrovca (prírodného alebo priemyselného odpadu) a zmes sa následne melie na definitívnu jemnosť, čím vzniká jednozložkový (portlandský) cement. Sadrovec slúži ako regulátor rýchlosti tuhnutia. Okrem sadrovca sa môžu v malom množstve pridávať aj ďalšie prísady. Výsledkom záverečného mletia je jemne práškovitý výrobok, ktorý sa skladuje v cementových silách. Z nich sa podľa potreby dávkuje buď do prepravných áut či vagónov, alebo do papierových vriec na baliacej linke.

| Slinok, ktorý je základnou surovinou na ďalšiu výrobu cementu, obsahuje asi dvadsať rôznych zlúčenín, predovšetkým kremičitany (silikáty) a hlinitany (alumináty) vápenaté. Každá z týchto zložiek ovplyvňuje výsledné vlastnosti cementu tým, že doň vnáša svoje charakteristické vlastnosti. Napríklad cement s vyšším obsahom alitu (kremičitanu trojvápenatého) má kratší čas tuhnutia, preto sa používa na stavbách, kde je nutné čo najrýchlejšie pokračovať v prácach nadväzujúcich na betónovanie (napr. oddebnenie konštrukcie). Alitový cement je preto veľmi rozšírený a všeobecne používaný typ cementu. Belitový cement (s vyšším obsahom kremičitanu dvojvápenatého), naopak, z väčšej časti vytvrdzuje až po 28 dňoch, preto sa používa pri betónovaní extrémne masívnych stavebných konštrukcií (hrádza priehrady, základová doska jadrovej elektrárne), kde je potrebný dlhší čas na postupný odvod tepla vyvinutého pri hydratácii. |

Viaczložkový cement

Klasifikácia cementu

Cementy označené CEM rozdeľujeme do piatich hlavných skupín, ktoré majú priradené rímske číslice od I po V. Tieto číslice označujú druh cementu a uvádzajú sa za značkou CEM (po oddelení medzerou). Pri vrecovom cemente môžeme jednotlivé skupiny rozlíšiť aj podľa farby potlače na obale. Za druhovým označením je uvedená hodnota normalizovanej pevnostnej triedy. Tá udáva pevnosť betónu v tlaku po 28 dňoch. Najnižšia normalizovaná pevnostná trieda je 32,5, potom nasledujú 42,5 a 52,5, ktorá je najvyššou normalizovanou triedou. Ak má cement vysokú počiatočnú pevnosť, pripája sa za označenie triedy aj písmeno R (rýchloväzný cement). Vzhľadom na príslušnú pevnostnú triedu sa v norme pre cementy na všeobecné použitie stanovuje aj začiatok tuhnutia. Cementy pevnostnej triedy 32,5 a 42,5 môžu začať tuhnúť najskôr hodinu po zmiešaní s vodou. Pri cementoch s pevnostnou triedou 52,5 je prípustný začiatok tuhnutia už o 45 minút. Koniec tuhnutia je pri všetkých cementoch CEM do 12 hodín.

CEM I

Základné vlastnosti jednozložkového portlandského cementu môžu výrobcovia ovplyvňovať pridaním rôznych prímesí. Portlandský cement (CEM I) má relatívne strmý nárast začiatočnej pevnosti v tlaku (môžeme ho použiť na prvky, ktoré treba rýchlo oddebniť). Rýchly hydratačný proces, pri ktorom sa uvoľňuje veľké množstvo hydratačného tepla, využijeme na betónovanie pri nízkych teplotách (do 5 °C) a hodí sa skôr na budovanie tenkostenných konštrukcií. Na betónovanie pri teplotách pod 0 °C môžeme použiť portlandský cement triedy 42,5 alebo 52,5 s vysokou začiatočnou pevnosťou (teda CEM I 42,5 R alebo 52,5 R).

CEM II

Portlandský cement s kremičitým úletom (CEM II/A-D) má zvýšenú pevnosť v ťahu, takže ho môžeme použiť na konštrukcie, ktoré sú okrem tlaku namáhané aj ťahom.

Portlandský puzolánový cement (CEM II/A-P až CEM II/B-Q) sa vyrába v nízkej pevnostnej triede. Puzolán zvyšuje odolnosť proti uhličitanovým a odpadovým vodám a uľahčuje prípravu vodotesného betónu.

Portlandský popolčekový cement (CEM II/A-V až CEM II/B-W) sa vyznačuje dobrou spracovateľnosťou. Využíva sa napríklad na stavby priehrad.

Portlandský cement s kalcinovanou bridlicou (CEM II/A-T, CEM II/B-T) využijeme na prípravu injektážnych hmôt.

Portlandský cement s vápencom (CEM II/A-L, CEM II/B-L) je vhodný na mechanicky menej namáhané povrchy, napr. v potravinárskom priemysle či v zdravotníctve.

Portlandský zmesný cement (CEM II/A-M, CEM II/B-M), v ktorom sa kombinujú rôzne neslinkové zložky, si môžeme zaobstarať v prípade, že chceme predovšetkým finančne menej nákladné spojivo.

CEM III

Vysokopecný cement (CEM III/A, CEM III/B, CEM III/C) je charakteristický pomalým nárastom pevnosti, malým vývinom hydratačného tepla a vysokou odolnosťou proti agresívnemu prostrediu. Typ B môžeme použiť aj na stavebné konštrukcie vystavené síranovým vodám. Typ C zasa využijeme na prípravu žiaruvzdorného betónu. V priemysle sa uplatňuje napr. pri betónovaní konštrukcií pred kotlami a pecami a na výstavbu ochranných konštrukcií proti žiaru. Môžeme ho použiť na masívne konštrukcie aj v horúcom lete, ale pevnostne dosahuje len nižšie triedy.

CEM IV

Puzolánový cement (CEM IV/A, CEM IV/B) má predĺžený čas nárastu pevnosti. Dobre odoláva uhličitanovým a slatinným vodám. Je vhodný do mokrého prostredia a znáša aj morskú vodu.

CEM V

Zmesový cement (CEM V/A, CEM V/B) je pevnostne najslabší. Môžeme ho využiť na nenáročné podlahy a potery.

Špeciálne kremičitanové cementy

Okrem základných druhov CEM I až CEM V môžu cementárne ponúkať aj rad špeciálnych cementov podľa svojho výrobného predpisu (podnikových noriem). Na špeciálne sanačné práce sa nám zídu napríklad rýchlotuhnúce, tamponážne alebo tesniace cementy, ktoré majú začiatok tuhnutia kratší ako 30 minút a koniec tuhnutia do 6 hodín. Existujú aj kremičitanové cementy, ktoré úplne stuhnú za 8 minút. Pri vysokých nárokoch na odolnosť voči síranovej korózii môžeme okrem cementov CEM III/B, resp. CEM III/C, použiť aj špeciálny síranovzdorný cement. Podľa podnikových noriem sa v súčasnosti vyrábajú aj špeciálne cestné cementy. Betóny pripravené z týchto cementov majú veľmi malú zmraštiteľnosť, väčší modul pružnosti, veľkú odolnosť proti poveternostným vplyvom, proti oderu a sú mrazuvzdorné. Na odlievanie betónových výrobkov a prefabrikátov sa často využíva biely cement vyrobený zo suroviny s obsahom zlúčenín železa a farebné cementy vyrobené zo slinku bieleho cementu s pridaním farebných pigmentov počas mletia.

Cement na murovanie

Skladovanie cementu

V domácej praxi sa stretávame predovšetkým s cementom predávaným vo vreciach. Ak plánujeme rozsiahlejšie betonárske práce a zabezpečíme si väčšie množstvo cementu, musíme ho uskladniť tak, aby bol chránený pred poveternostnými podmienkami, najmä pred zrážkami. Pri dlhodobom skladovaní spôsobí čiastočnú hydratáciu a karbonizáciu cementu aj vzdušná vlhkosť a oxid uhličitý. Po troch mesiacoch klesá pevnosť riadne skladovaného cementu asi o 10 až 20 %, po šiestich mesiacoch o 20 až 30 %. Hydratáciou a karbonizáciou sa v skladovanom cemente vytvárajú pelety. Ak sa dajú ľahko rozdrobiť prstami, je pravdepodobné, že pevnostný pokles nepresahuje 10 %. Bez osobitnej úpravy môžeme všetky druhy cementu na všeobecné použitie skladovať najdlhšie tri mesiace. Dlhšiemu skladovaniu je prispôsobený tzv. hydrofobizovaný cement, ktorý sa vyrába mletím s látkou odpudzujúcou vlhkosť. Aj zanedbateľná prísada (asi 0,5 %) hydrofóbnej látky nám umožní skladovať cement až 9 mesiacov.

Hoci výrobný proces cementu sa neustále zdokonaľuje, jeho podstata je v zásade rovnaká už takmer dve storočia. Výrobcovia však neustále investujú do výskumu rôznych prísad, ktoré cementu dodajú čo najvýhodnejšie vlastnosti. Cement je teda materiál, bez ktorého si dnes už stavebníctvo nevieme predstaviť, a táto situácia sa v nasledujúcich desaťročiach len sotva zmení.

Text: z knihy Svoboda, L. a kol.: Stavebné materiály (Bratislava, JAGA Group, 2005) spracoval Milan Bohunický

Foto: archív L. Svobodu, S. Botur, Durisol, Stachema, archív vydavateľstva JAGA

Komentáre